环球过滤分离技术网(http://guolvfenlitech.com)是中国过滤.分离.净化.纯化、超洁净技术行业领先的前沿科技、产品和技术信息供求,技术解决方案,技术交流分享以及过滤、分离、纯化、超洁净产品和技术供需服务平台。

标题: 台湾工研所:精密涂布技术介绍 [打印本页]

作者: guolvfenlitech6 时间: 2017-12-22 20:17

标题: 台湾工研所:精密涂布技术介绍

[attach]1082[/attach]

2017-12-22 环球过滤分离技术网

本文作者为台湾工业技术研究院材料所温恕恒经理、朱文彬副研究员、吴平耀研究员,版权归原作者所有。

所谓成卷式精密涂布(Roll-to-Roll Precision Coating)技术,可应用于IC、PCB、光电、民生、医疗等多种产业,以3M为例,3M公司由涂布而衍生之产品就有数万种之多,从一般产品(如文具胶带)到医疗胶带(美容、疗伤)到电子(IC切割、PCB防焊),以及光电(LCD用光学膜)等,都是利用精密涂布技术平台研发出的产品,3M每一次皆以高价值、高创新性的崭新产品畅销全世界。

本篇文章将分3个小段说明此技术,首先介绍涂布定义与产业结构,在此可发现技术之重要性,接着再介绍涂布机构的每个单元,简述各单元的重点。

| 涂布定义与产业介绍

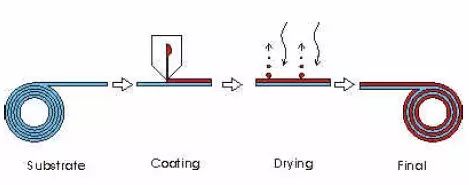

首先必须定义涂布技术为何,所谓广义的涂布定义以原文叙述如下: Replace a new material of the air on the substrate. 所以从定义来看,涂布涵盖范围甚广,工研院材料所发展的涂布技术乃以成卷式涂布技术为主,简单示意图如下所示。

图一:成卷式涂布示意图

首先将一卷基材(如PP、PET、PI、铜箔等),经过涂布装置将涂料披覆于基材上,再经过干燥过程将溶剂移除,最后收卷成卷,即为成品或半成品使用。最简单的例子就是胶带的制作,其制作过程是将感压胶披覆在OPP或PVC上,经过烘箱干燥后收卷,再经过分条包装即可贩卖,不过这种涂布技术较为简单 (我们称之为传统涂布方法)。

一些胶带厂及一些其他产业大都采用传统涂布方法,如刮刀式涂布(Comma Coating)、或滚筒式涂布(Roll Coating)进行加工,因为这类方法构造简单,操作容易,但只能制作低价值产品,单价每平方米皆小于10元,而且这类涂布方式属于开放式操作模式,有溶剂挥发影响操作人员健康的问题,尤其环保意识愈来愈重视的今天,实有必要作适当的调整。

国外先进大厂如Du Pont、3M、Kodak、Nitto等皆以挤压式涂布(Extrusion Coating)发展相关事业,此类技术所衍生的产品单价至少每平方米在50元以上,甚至有些可达每平方米3,000元以上,与传统涂布产品相差甚大,不得不让我们加以重视。

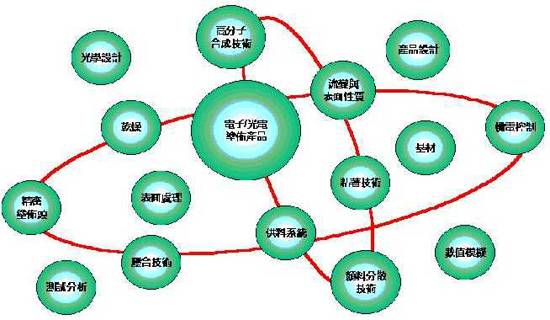

精密电子产品用基材透过涂布技术开发,其中涵盖了非常多的技术,如果以技术关键来看,重要性如下:

• 质量,性能(Formulation) 25%

• 涂布技术(Coating) 35%

• 调送技术(Know-how) 25%

• 设备技术(Equipment) 15%

虽然材料配方是重要的源头(25%),但是其他加工与后制程必须解决的却有75%之多,这边所表达并不是制程重要性大于配方合成,其实配方还是一切产品开发的源头,它支配了后面制程的开发,以材料所开发系统为例,材料合成开发体系是密不可分的,可利用图二来表示两者之间关联性。

图二 精密涂布开发系统关联图

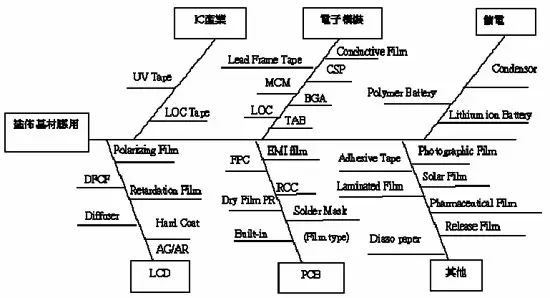

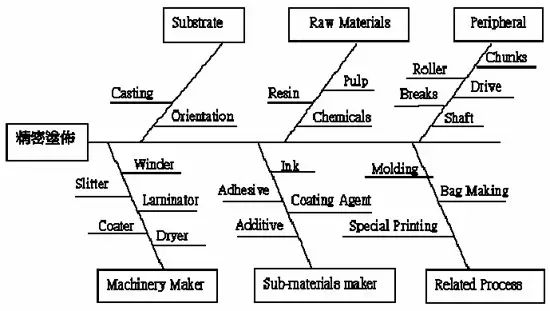

建立精密涂布技术之技术平台,再配合国人自行开发的各种高功能涂料,即能应用于各种产品开发上,可应用范围甚广,描述如下:

图三 精密涂布技术应用范围

至于领域产业技术关联图,则可以下图表示:

图四 精密涂布领域产业技术关联图

由于涂布技术所涵盖范围甚广,所以并没有真正的涂布产值的预测趋势发表,但是从上述产品关联与技术关联表可知,每一个单项如果都是成长上升趋势,那整体产值将是非常惊人。

涂布制程技术

前段说明已显示采用涂布加工生产的产品种类繁多,从民生用品到尖端高科技产品,处处可见。为追求高良率、高精密度的涂布产品,在制作过程中之各阶段都需经过高质量之设计方可完成,以下就针对涂布制程之相关技术作一介绍分析。

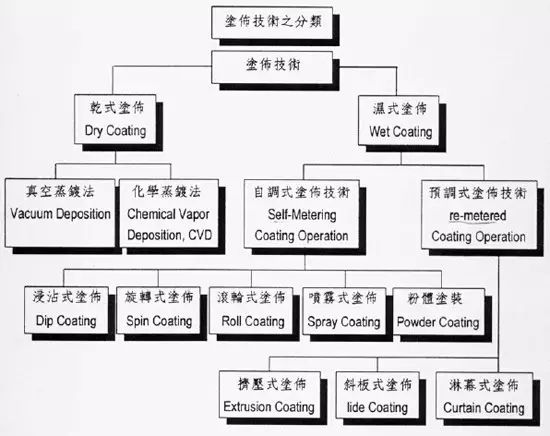

1.涂布方式

涂布技术包含种类极多,主要可分为两大类,见图五所示,第一类称之为干式涂布(Dry Coating),如真空蒸镀法(Vacuum Deposition)或化学蒸镀法(Chemical Vapor Deposition)等;另一类称之为湿式涂布(Wet Coating),即液态涂布物质经加工过程上到基材上,再经干燥固化成膜的过程。湿式法依其流体力学差异,主要可分为两大类型,分别为后计量式(Post-Metering)及预计量式(Pre-Metered)涂布方式,分述如下:

图五 涂布技术分类

(a)后计量式涂布(Post-Metering Coating)

此类型涂布方式的共同特色是涂膜厚度受涂液的流变性质及涂布条件所影响。其中工业界中最普遍使用的如浸沾式涂布(Dip Coating),其涂膜厚度随涂布速度增加而变厚,但并不成正比关系,再增快速度,厚度将趋于定值或反而降低。其它如刮刀式、滚筒式涂布等都是属于这类型涂布方式。

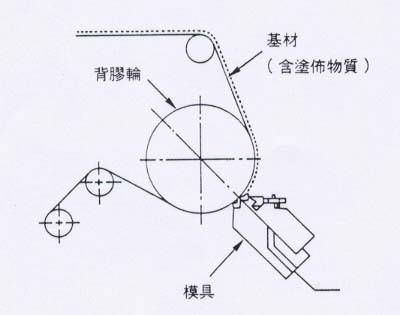

(b)预计量式涂布(Pre-Metered Coating)

涂膜厚度仅由输液系统所设定,不会因为涂液的流变性质或涂布速度改变而有所不同。这种类型的原理,系将涂料自稳定供料帮浦(Pump)输送至精密设计的挤压型模具(Extrusion Die),形成一宽广且厚度均匀之薄膜,再涂布于基材上,如图六所示。属于这种涂布方式的有狭缝模具式(Slot-die Coating)、斜板式(Slide Coating) 、淋幕式涂布(Curtain Coating)及雕轮式(Gravure)涂布等。

图六 挤压型涂布法示意图

由于目前多数电子产品皆朝向轻薄短小之趋势发展,涂布产品对精密度及均匀度的要求也逐渐提升,因此在最近几年,相关涂布厂商也掀起投入精密涂布相关技术之研发,其中又以精密模具涂布方式为最热门,应用如软性印刷电路板、干膜光阻剂、IC用胶带等等。

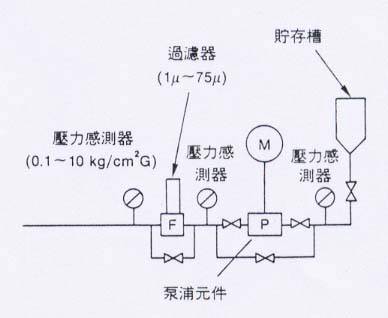

2.涂料输送系统

在输送系统的应用类型上,溶液型涂料通常使用计量式帮浦(Metering Pump),而热熔型涂料则使用熔融机(Melter)或押出机(Extruder);其中较常用的计量式帮浦包括有螺杆式帮浦(Screw Pump)及齿轮式帮浦(Gear Pump)两种,其共同特色如下所示:

1.可以在几乎无脉动之状况连续输送

2.由水状液体到数十万厘泊(cps)之高黏度液体皆能定量输送

3.高精准度之吐出量,可信赖度高,吐出精准度在± 1%以内

4.使用可变速马达变更流量范围大

5.无须使用阀之构造设计,不会产生阻塞

6.强大的自吸能力,极高的吸入吐出压力

7.能顺畅运转输送且无震动与噪音

8.拆装保养力求简单

涂布厚度完全系由供料系统所决定,因此涂膜在机器行进方向(MD)之厚度均匀性完全视帮浦的稳定性而定,其供料流量之公式为:

帮浦供料流量=(涂幅宽度)x (湿膜厚度)x (涂布速度)

另外涂料输送时需避免受到杂质的污染或气泡的产生,以防止涂布加工上的缺陷发生,因此在输送涂料过程中都会加装过滤装置及消泡机构,以确保涂布质量;此外设备也会装上压力表或数字压力计进行在线监控,以防止滤压过大而停工。一般涂料输送系统之示意图如图七所示,其主要项目包括有消泡机构(De-Gassing)、过滤器(Filter)、静态混合装置(Static Mixer)、压力传感器(Pressure Sensor)等。

图七 涂布供料示意图

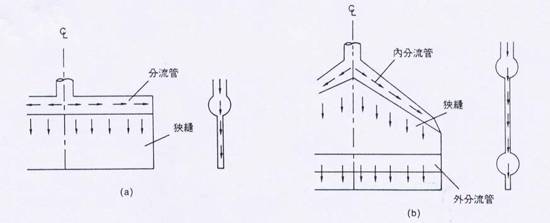

3.精密模具设计

挤压式模具(Extrusion Die)在高分子加工过程中扮演十分重要的角色,一般的模具,依其出口的形状,可分为生产套管的环形模具(Annular Die),生产纤维、圆棒的圆形模具(Circular Die)、制作薄片(Sheet)及薄膜(Film)的狭缝式模具。除此之外,还可制造部分特殊形状的产品的异形模具(Profile Die)等,可说是应用范围相当广泛。

涂布工业上所使用的衣架型模具(Coat-Hanger Die),乃属于狭缝式模具的一种,其内部主要分为分流管(Manifold)与狭缝区(Slot Section)两个部份;欲加工的流体由模具入口处流入,由于狭缝厚度极小,液体通过的阻力极大,所以高分子液体会先向截面积较大的分流管两端流动,待在涂布的宽度方向上分配均匀后,再流入狭缝区且挤出形成均匀分布的薄膜。

模具设计的最主要的目的在于如何设计分流管截面积的变化情形,使得不同流变性质的涂液或不同的加工条件下,能生产出在宽度方向上厚度均匀的涂布液膜。

整体上,模具设计应包括内部流道几何形状分布、内外部调整机构、加热装置、模口几何形状设计、以及机械结构,其中又以内部流道设计影响均匀度最大。依分流管的形状可分为截面固定的T型模具与截面随位置变化的衣架型模具两类,结构可见图八所示,至于如何判断使用何种模具,可参照表二所示,表中比较此两种模具之差异性,以及基本特性比较。

图八 两种常见挤压型模具示意图

表二 T型模具与衣架型模具之比较

4.烘箱设计

在涂布工程中,干燥程序是决定涂膜质量重要步骤之一,不论干燥技术或设备的设计,对涂布产品性质优劣有显着的影响,其重要性并不亚于涂布技术。

热量的传递可借着传导、对流及辐射的方式,将热量由热源传送至被加热物体上,传导及对流均需有加热介质,辐射是将热量直接传递至被加热体的表面,而不需加热中间介质(如空气),所以是能量效率最高的加热方式。

在加热干燥的过程中,同时有热传及质传两种现象在进行,热传乃是提高涂料的温度,增加其水分或溶剂的流动性,并蒸发水分或溶剂,而质传乃是促使内部的水分或溶剂向表面移动,以进行蒸发。

一般干燥的方式不受涂布方式的影响,但随着涂液的种类而必须作调整,传统的热风干燥方式,乃是藉热风加热的方式使溶剂挥发而形成均匀的涂膜于物体表面上,由于此加热方式需将大量的溶剂蒸发,不仅消耗能源,同时亦造成溶剂对环境的污染。

而最近发展的辐射型干燥方式,具有加热快、热效率高及大幅缩短干燥时间等诸多优点,较传统的热风干燥方式,既省能源且设备较不占空间,其中红外线(Infrared)加热、微波加热、紫外线硬化(Ultra Violet Curing)及电子束硬化(Electron Beam Curing)等都是利用辐射能的方式达到干燥的目的。

其中微波加热效率最高,红外线与微波之不同在于微波能量高,能穿透物质的内部进行均匀加热,而电子束硬化方式因需较高的成本,且在惰性气体中进行,是其缺点。

为了近一步了解涂膜之干燥状况,市面上出现了许多计算涂膜之干燥情形之软件,今举出两种商品供为参考。其

中之一为SuperDryer,是由美国 TNN Technology所开发出可以设计干燥系统以及计算烘箱干燥状况的软件,为可在微软操作系统下的软件包,其对于从事干燥设备设计、生产、研究以及开发的研发工程师而言是一个非常实用的软件。此软件的适用范围是:

a).可应用于涂布及印刷工业

b).可以提供干燥系统制造商与用户一个设计、修正以及评估的工具。

c).可以分析干燥系统的干燥状况

另外一种则是Gutoff(精密涂布顾问)所发展出的仿真软件,最主要的功能是针对现有的烘箱,预测及估计其干燥状况,可以计算出:涂料的最终温度、涂料最终溶剂含量以及干燥过程中热风与涂料的温度及溶剂含量随干燥时间与烘箱位置的变化情形。其可模拟的范围包括:

a).等速干燥期与下降速度干燥期

b).结合热风与红外线的干燥

c).可以模拟多节烘箱的干燥

5.无尘室规格

无尘室系将一定空间范围内之温湿度、洁净度、室内压力、气流速度与气流分布、噪音震动、照明及静电控制在某一需求范围内,所给予特别设计之空间,其最主要的作用在于控制产品所接触大气的洁净度与温湿度,以便使产品在一个良好的环境空间中生产、制造,且其设计原理是以区间化设计,由外而内逐次提高洁净度,以加强精密产品之要求。

在无尘室的维护管理上,除了需对进出无尘室的人员加以规范管理外,原物料与设备的进出也必须透过无尘室管理程序,方不至于影响无尘室的洁净度,也唯有如此,才能达到精密涂布产品的规格要求。

6.其他附属设备

为了提高产品良率,建议可利用下列设备来改善生产问题。

a. 在线膜厚量测仪(On-line Thickness Gauge)

膜厚稳定性常受模具之狭缝间隙、涂布间隙、供料帮浦、过滤压力与传动速度等因素之影响,因此可于在线装设膜厚测量仪来监控膜厚之稳定性,藉此也可以减少生产上的问题发生,其中常用的仪器原理有红外线、β-ray、γ-ray等方式。

b. 外观检查系统(Inspection System)

可确保全天候之产品质量,并可实时监控生产机台状态与生产条件之稳定,可进行监控的项目包括表面缺陷,如刮痕、皱折、针孔与斑点等,并加以纪录与标记,以维持外观质量上的稳定。

c. 数据撷取系统(Data Acquisition System)

举凡制程参数如传动速度、基材张力、烘箱温度、烘箱内溶剂浓度、涂膜厚度与帮浦供给量等,都是影响产品之重要因素,因此都需利用数据撷取系统加以纪录并分析,以掌握制程之稳定性。

d. 基材清洁装置(Web Cleaner)

可在涂布机上多处装设黏尘轮或者超音波除尘装置来消除外来异物、粉尘或纤维,以提高产品良率;其中可能发生异物来源包括有基材原物料、压合轮或惰轮的不干净或无尘室环境所造成。

e. 浓度侦测系统(Gas Detector)

可在涂布机浓度较高处(如涂布区域、烘箱前段及废气排气)安装气体浓度侦测系统,以预防因排气不正常,导致浓度过高的危险。

| 结论

薄膜湿式涂布加工长久以来即运用于各领域之中。

而在电子领域中,应用在成长显着的TFT∕LCD面板、以及未来前景看好的塑料LCD基材、近红外线阻断膜等光学组件、大容量积层型电容器等的表现尤为亮丽耀眼。

尤其是越来越薄之高精细多层膜构造更是最近几年的技术趋势,不过这种湿式涂布薄膜加工技术本身蕴含着尖端科技与艺术气息之专业素养,不能如以往一般经验等闲视之。

总之,由于电子产品持续以“轻薄短小”为发展目标,电子材料需求日渐成长,随着底材的高机能化与精密涂布技术的进展,成功实现薄膜的轻量化,并快速朝向薄型、大面积化发展。同时薄膜的机能性涂布加工更是无孔不入深入各种领域中,随着薄膜的优异性,未来结合具有特殊性能的底材、涂料与新型的涂布技术,势必会发展出越来越优异的薄膜材料。

来源:功能薄膜加工在线/unima薄膜新材网

| 欢迎光临 环球过滤分离技术网(http://guolvfenlitech.com)是中国过滤.分离.净化.纯化、超洁净技术行业领先的前沿科技、产品和技术信息供求,技术解决方案,技术交流分享以及过滤、分离、纯化、超洁净产品和技术供需服务平台。 (http://guolvfenlitech.com/) |

Powered by Discuz! X3.3 |